2025年度CEV補助金の補助額にも影響するグリーンスチール。

2025年度CEV補助金の補助額にも影響するグリーンスチール。

ここでは、その定義や注目されている背景、各メーカーの取り組み、自動車業界への影響などを分かりやすく解説します。

グリーンスチールとは

グリーンスチールとは、従来品よりも製造時のCO2(二酸化炭素)排出量を大幅に削減した鉄鋼で、端的にいえば環境にやさしい鉄鋼です。

ゼロエミッションスチール、ゼロカーボンスチール、脱炭素鉄鋼、低炭素鉄鋼など多くの呼び方があります。

石炭の代わりに水素や天然ガスを使用したり、電炉を使ったりして製造されます。

数値による明確な定義はない

現時点で、グリーンスチールの定義には明確な規定がありません。そのため「どういった測定方法で、CO2排出量がどの程度だとグリーンスチールといえるのか」は曖昧です。

ただし、2022年には国際エネルギー機関(IEA)が「ニア・ゼロ・エミッション素材」の定義案を提案しました。鉄鋼分野では、原材料(鉄鉱石やリサイクル鉄)の利用比率に応じたCO2排出量の基準が定められています。今後は、この定義案を満たすか否かが一つの目安になるかもしれません。

市場規模は急拡大中

グリーンスチールの市場規模は、現在急拡大しています。

国際エネルギー機関(IEA)は、グリーンスチールの市場規模は2050年までに約5億トンに拡大すると予測。2070年には鉄鋼の殆どがグリーンスチールに置き換わるとも考えています。

グリーンスチールが注目される理由

脱炭素社会の実現に向けて、グリーンスチールは世界的に開発や普及が急がれています。

鉄鋼のエコ化は脱炭素社会の必須課題

世界が目指している「脱炭素社会」の実現において、鉄鋼業の改革は要といえる部分です。

従来の製鉄技術では多量の石炭が使われ、CO2排出量の多さが問題視されていました。だからこそ、現在はグリーンスチールの普及が急務となっています。

製造業の盛んな日本では特に重要

※出典:経済産業省『鉄鋼業の脱炭素化に向けた世界の取り組み(前編)~「グリーンスチール」とは何か?』

日本は自動車メーカーをはじめとする製造業が盛んです。

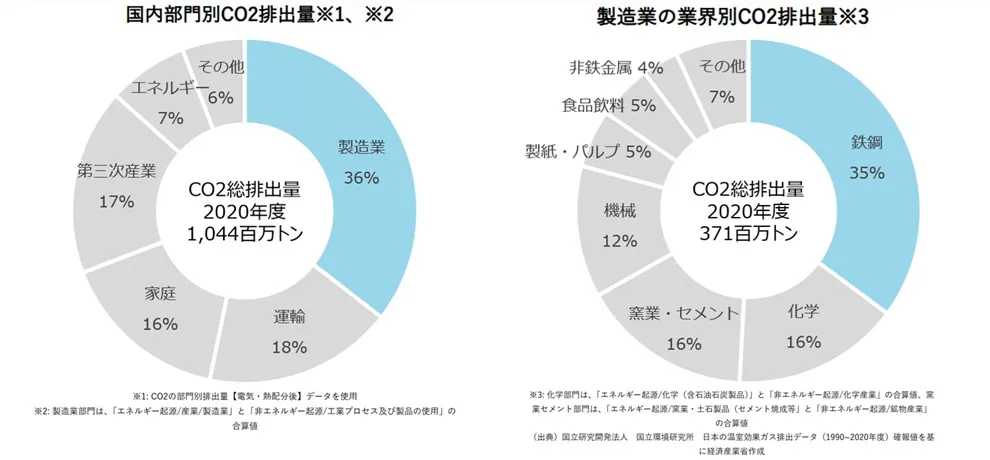

2020年度のCO2排出の内訳を見ると、全体の36%は製造業から排出されています。さらに、製造業のなかでも業界別のCO2排出量を見ると、鉄鋼業が35%を占めています。同じ自動車大国であるドイツとともに、鉄鋼業の占める割合が高い状態です。

主要鉄鋼メーカーの取り組み

各国の政府が脱炭素社会の実現に向けた取り組みを進めるなか、鉄鋼メーカーもグリーンスチールの開発・普及に力を入れています。

ここでは、主要メーカーの取り組みと自動車業界での採用状況をご紹介します。

①日本製鉄

日本製鉄はグリーンスチール「NSCarbolex Neutral(TM)」を開発し、2023年から販売しています。高炉でなく電炉を使うなどしてCO2排出量を削減しています。

2025年度からは、日産の車両でも採用される見込みです。

②神戸製鋼

神戸製鋼はグリーンスチール「Kobenable Steel」を開発し、2022年から販売しています。鉄鉱石の一部を「HBI(還元鉄を押し固めたもの)」に置き換え、石炭の必要量を減らしています。

トヨタの競技車両「水素エンジンカローラ」のサスペンション部分に採用されているほか、現行モデルの日産セレナ(e-POWER車)にも採用されています。

③JFEスチール

JFEスチールはグリーンスチール「JGreeX(TM)」を開発し、2023年から販売しています。どのような技術を主に使っているかは不明ですが、高効率の高炉の開発や電炉の増強などに力を入れています。

2025年度からは、日産の車両でも採用される見込みです。

④アルセロール・ミッタル

世界最大級の鉄鋼メーカーであるアルセロール・ミッタル(オランダ)は、グリーンスチール「XCarb(TM)」を開発。水素を含む排ガスを回収して高炉に投入したり、石炭の代替品となるバイオコークスを使ったりしてCO2排出量を削減しています。

⑤U.S.スチール

日本製鉄による買収計画で話題となったU.S.スチール。スクラップ鉄を最大90%活用し、従来よりCO2排出量を1/4まで抑えた「verdeX(R)」を開発しています。

2023年からGM(ゼネラルモーターズ)に供給を行っています。

グリーンスチールを生む技術と課題

ここでは、グリーンスチール開発に使われている技術例と課題について簡単に解説します。

技術例①石炭を水素やメタンで代替

今日、製鉄の工程で一般的に普及しているのが「高炉」という設備を使った方法(高炉法)です。従来の高炉法では多量の石炭が使われていましたが、この一部を水素やメタンに代替してCO2排出量を低減する仕組みが開発されています。

技術例②電炉の積極活用

製鉄では、高炉でなく電炉を使う方法もあります。高炉の場合は多量の石炭が必要ですが、電炉であれば電気の力を使って鉄スクラップなどを溶解するので、CO2排出量を大幅に削減できます。

課題は「コストの高さ」

グリーンスチールはまだ生産量が限られ、CO2排出量を考えても発展途上の技術といえます。今後の技術の進歩には、多額の開発コストがかかります。また、製造で使われることの多い水素も、石炭よりコストが高いです。

そのため、グリーンスチールの価格は従来の鉄鋼素材に比べて高価格となっています。

今後の自動車業界への影響は?

※車両の一部にグリーンスチールが採用されている日産「セレナ e-POWER」

車は、重量ベースで考えると約7割が鉄で造られています。そのため、グリーンスチールが普及すれば、自動車業界でもCO2の大量削減が可能です。しかし、ユーザーにとっては車両価格への影響といった懸念もあるでしょう。

ここでは、グリーンスチールの自動車業界への影響について解説します。

CEV補助金では補助額上乗せの対象に

3月下旬にも申し込みが始まる2025年度のCEV補助金。補助額の算出方法は、一部追加項目を除いて昨年度と変わりません。

ただし、2025年度からは新たな補助額上乗せ制度が設定され、「環境負荷(CFP)が低い鋼材、GX推進に向けた鋼材の導⼊」に計画的に取り組んでいるメーカーの車種に対しては、補助額が最大5万円上乗せとなります。

車両価格は数万円アップか

前述の通り、グリーンスチールは従来の鉄鋼素材よりもコストが高いです。実際に、JFEスチールの物流総括部長は過去に「従来品と比べて約4割高い」と述べています。グリーンスチールを採用した車種では、車両価格は高くなるでしょう。

しかし、自然エネルギー財団は「自動車1台当たりのコスト増は限定的」としています。具体的には、車1台当たりの鉄鋼使用量を0.7トンと仮定した場合、鉄鋼のコストが2~3割上昇しても「上昇額は3万円程度」と試算しています。

今後の車選びにおすすめの記事

環境性能の優れた車は今後の選択肢として魅力的である一方、車両価格の高さも否めません。車選びに迷っている場合は、以下の記事も参考にしてください。

>

>